防水透湿型膜复合面料的特点解读

1 试验

1.1 材料

聚氨酯树脂100份,纳米填充料10~20份,表面活性剂1.0~1.5份,泼水剂0.5~2份,色浆5~8份,DMF 40~50份;切片特性黏度0.65~0.68 dL/g;干燥水分<0.005%。

1.2 仪器及设备

TN1618型静水压仪;SATRA-TM9型透湿杯及附件;XJ830型等速伸长试验仪;MS-104TS型天平;JT-QJ-6型切割器;YG777A型通风式干燥箱;离型纸等。

1.3 防水透湿型膜复合面料的制备

1.3.1 防水透湿膜材的制备

(1)PU浆料配方。按照质量份计,涂覆液的组成如下:聚氨酯树脂100份,纳米填充料10~20份,表面活性剂1.0~1.5份,泼水剂0.5~2份,色浆5~8份,DMF 40~50份。将PU浆料直接涂覆在离型纸上。

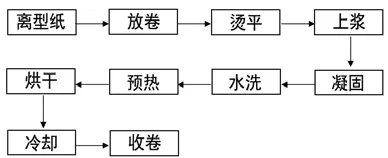

(2)PU涂覆工艺。涂覆后在凝固槽内凝固、清洗,在烘箱中经过预热、烫平,再以160℃烘干并通过隔套冷却基布至常温。涂覆工艺流程见图1。

图1 PU膜涂覆工艺流程

在PU涂覆研制期间,历经3次试验阶段,通过尝试多种工艺和配方,最终确定了上述实施方案。

在第一次试验阶段,尝试2层、2.5层、3层的不同工艺进行对比,共试验8次。采用湿法转移膜、湿法涂层、干爽印花、PUR复合等多种形式结合,整体试验结果:采用3层结构时最好,洗前洗后静水压达到设定目标,但透湿量未能满足要求。

在第二次试验阶段,定型结构为3层工艺,洗后水压提高为50次洗后,共试验6次。采用涤纶面料+湿法转移膜+PUR复合,洗前水压和洗后水压微调,透湿略量下降。

在第三次试验阶段,确定面布材料涤纶,第3层底布为20 D涤纶特立可得,共试验3次,整体指标均达标,基本确定了工艺配方。

1.3.2 基布材料制备

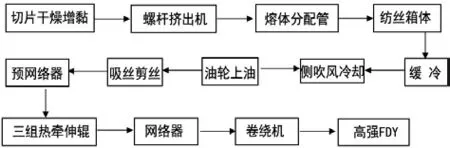

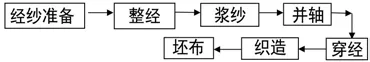

选取99.7/0.3的涤纶/导电丝纤维面料,织物规格为75 D×150 D,525根/10 cm×340根/10 cm,2/2↗,幅宽150 cm。涤纶长丝制备工艺流程见图2,织造工艺流程见图3,印染工艺采用圆网印花。

图2 涤纶长丝制备工艺流程

图3 织造工艺流程

涤纶织物坯布规格为:

经纱:75 D/24 F P FDY FD高强

纬纱:(75 D/24 F×2)P FDY FD高强

经纱密度:9 480根/2.54 cm

纬纱密度:33根/2.54 cm

织物组织:2/2↗

1.3.3 防水透湿型膜复合面料制备

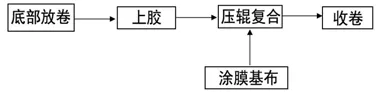

在细旦高强涤纶面料与PU复合时,将已涂覆PU膜的基布面料上涂覆一层热熔胶后,与20 D涤纶经编布进行贴合,贴合后经24 h自然固化后进行收卷,具体复合工艺见图4。

图4 复合工艺流程

贴合是复合工艺的关键,因为普通油性胶中的溶剂不环保,会影响PU湿法转移膜的功能性,故采用湿气固化反应型热熔胶贴合技术。

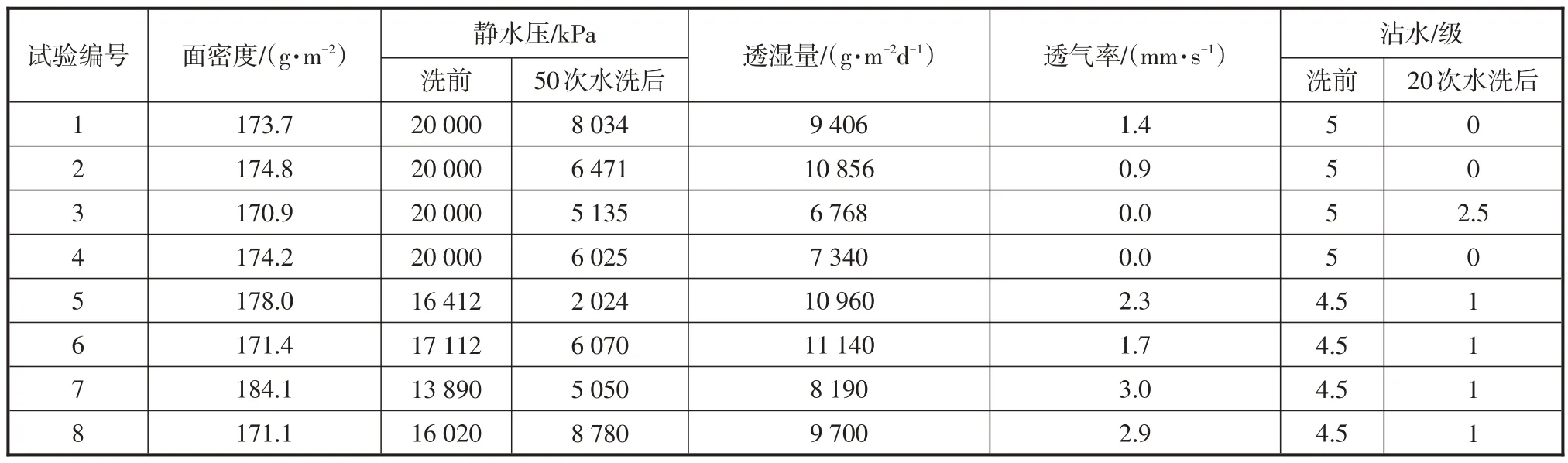

最初采用的工艺流程:印花布→浸轧防泼水剂→贴合PU湿法转移膜→熟成→贴合针织布→熟成→成品面料。经多次试验、比对,复合面料关键指标基本达到要求,见表1。但该面料手感偏硬,抖动时声音明显。

表1 试验指标性能

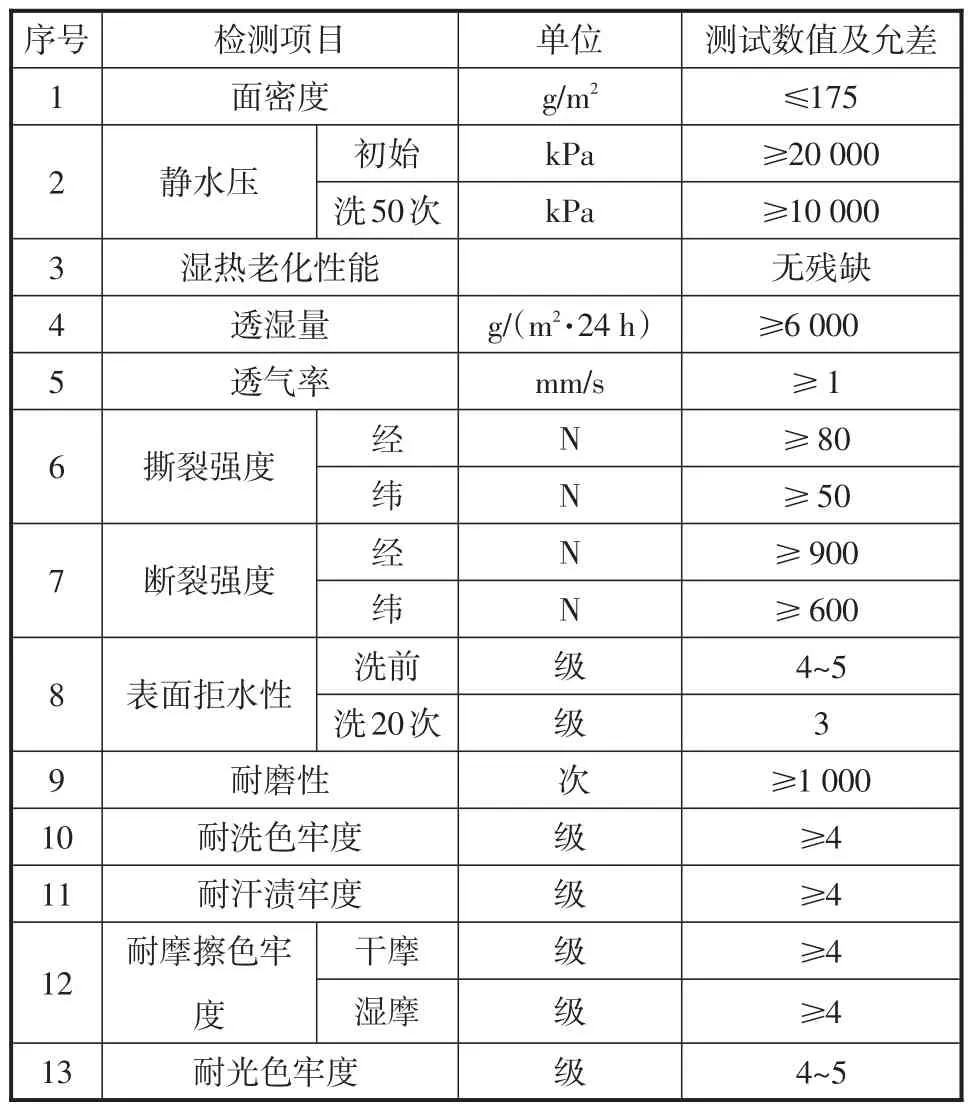

经分析可知,坯布的设计、前处理和印花等都不是影响面料手感的主要因素。前期试验工序检查发现,为了提高耐洗性,面料在贴合前使用防泼水剂时,手感已变差,因此决定采用在面料复合后,在单面使用防泼水剂的方法。这样可以减少防泼水剂及树脂的用量,对改善手感有一定的作用,同时也有利于PU湿法转移膜贴合牢度的提升,稳定了耐水压指标。具体贴合工艺调整:印花布→贴合PU湿法转移膜→熟成→贴合针织布→熟成→上防泼水剂→成品面料。经多次试验,对调整工艺后面料指标性能进行比对,经处理工艺后的多次试验指标性能见表2。由表2发现,经过后泼工艺,面料手感有一定改善,但是还不能达到理想状态,由此对试样手感提出了更高的要求。

表2 处理工艺后多次试验指标性能

为解决上述问题,使用防泼水剂后的烘干时间得到延长。为了解决面料的尺寸稳定性,采取了贴合前蒸汽预缩及成品布的汽蒸工艺。PU湿法转移膜复合工艺流程见图5。

图5 优化后PU湿法转移膜复合工艺流程图

1.4 性能测试

1.4.1 静水压性能测试

依据GB/T 4744—2013《纺织品防水性能的检测和评价静水压法》中规定方法进行测试。按照GB/T 8629—2017《纺织品试验用家庭洗涤和干燥程序》规定方法洗涤,洗涤50次后,再按照GB/T 4744—2013测试静水压。

1.4.2 其他物理性能

透湿性、透气率、断裂强力、撕破强力、面密度、耐湿热老化、表面拒水性、耐磨性和色牢度等性能依据相应的国家标准、行业标准进行测定。

透湿性能按照GB/T 12704—2009《纺织品织物透湿性试验方法》;透气率性能依据GB/T 5453—1997《纺织品织物透气性的测定》;断裂强力采用GB/T 3923.1—2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》;撕破强力基于GB/T 3917.3—2009《纺织品织物撕破性能第3部分:梯形试样撕破强力的测定》;面密度按照GB/T 4669—2008《纺织品机织物单位长度质量和单位面积质量的测定》;耐湿热老化性能依据FZ/T 01008—2008《涂层织物耐热空气老化性的测定》;表面拒水性采用GB/T 4745—2012《纺织品防水性能的检测和评价沾水法》;耐磨性基于ASTM D3884—2009《纺织品耐磨性的标准试验方法(旋转平台,双头法)》(荷重250 G砂轮);耐光等色牢度按照国家标准规定方法测试。

2 结果与讨论

防水透湿型膜复合材料测试结果见表3。

表3 防水透湿型膜复合材料测试数据表

与市场上常规指标或者外国军方指标进行对比,分析如下:

(1)依据静水压测试结果,目前只有美军的静水压指标与本文要求指标基本接近,但是其洗涤条件是40℃条件下洗涤20次,低于本文标准的要求。而意军、英军的要求更低,意军要求为初始静水压为100 kPa,40℃洗10次后测试结果为80 kPa;英军要求为初始100 kPa,60℃洗5次后测试结果为70 kPa。

(2)根据美军规定,透湿性测试采用ASTM E-96标准,其中方法BW倒杯法测试要求的指标为3 600~5 000 g/(m2·d),而本文是根据GB/T 12704.1—2009条件A测试,指标要求大于6 000 g/(m2·d)。不同的测试标准采用不同的测试条件和测试方法,本文透湿要求略高,经分析对比,PU湿法转移膜的使用使舒适度显著得到提高。

(3)国外使用湿阻值(保湿值)RET衡量透气性,单位是m2Pa/W。数值越低,透气性越好。而本文采用的是透气度,指空气透过织物的性能,即在规定的压差条件下,测定一定时间内垂直通过试样给定面积的气流流量,计算出透气量。数值越大,透气性越好。因此两个数值无可比性。

(4)有关防沾水指标,虽从表面上看国外产品要求数值高于本文,但其洗涤条件较宽松。美军初始90分,40℃洗3次后为80分、英军初始100分,60℃洗5次后为90分、意军初始为100分,40℃洗5次后为90分。本文洗涤条件为“5 M”,即50℃洗涤20次后试样表面喷淋点处润湿,即3级评分,对应AATCC标准的80分。综合来看,针对该项指标本研究对项目要求更严苛。

3 结论

(1)在PU湿法转移膜原料配方中添加了疏水性组分,降低了薄膜的吸湿率和吸水膨润度,服装使用中可维持成品外观的平整度,同时也减轻了面料内层与皮肤接触时的黏湿感,保证了穿着舒适性;

(2)制备的PU湿法转移膜复合面料的静水压性能已达到国际领先水平,其他性能也远高于常规指标要求。